Pesquisa de produto

Linguagem

Menu de saída

O guia completo para cortar e soldar tubos quadrados de cobre com precisão e segurança

Entendendo os tubos quadrados de cobre: composição, notas e aplicações típicas

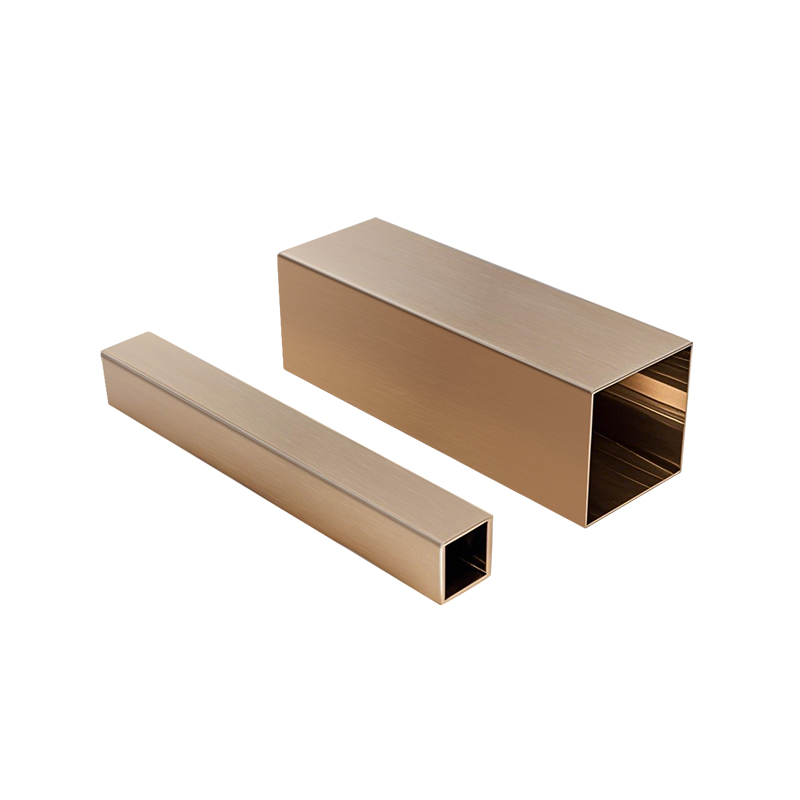

Tubos quadrados de cobre são extrusões especializadas que combinam a condutividade superior, a resistência à corrosão e a trabalhabilidade do cobre com a estabilidade estrutural de um perfil quadrado. Esses tubos são tipicamente fabricados através de processos de extrusão ou desenho, resultando em formas sem costura ou soldadas com espessuras de parede variadas e dimensões laterais. A geometria quadrada oferece vantagens específicas em aplicações em que são necessárias superfícies de montagem plana, simetria estética ou alinhamento preciso. No nível metalúrgico, a maioria dos tubos quadrados de cobre é feita de graus de cobre ou desoxidado comercialmente puro, que garantem compatibilidade com técnicas de solda e brasagem. Os graus mais amplamente utilizados incluem C11000 (cobre de inclinação resistente eletrolítica) e C12200 (cobre deoxidado com fósforo). O C110 é observado por sua condutividade elétrica excepcional - até 101% de IACs - e é preferida para aplicações de transmissão elétrica e térmica. Enquanto isso, o C122 é mais comumente usado nos sistemas de encanamento e HVAC devido à sua capacidade de soldabilidade e resistência aprimorada a fragilização de hidrogênio. Essas notas exibem excelente maleabilidade e ductilidade, permitindo que elas sejam dobradas ou formadas com um risco mínimo de rachaduras. Em termos de propriedades mecânicas, os tubos quadrados de cobre geralmente oferecem resistência à tração entre 200 e 400 MPa, dependendo do temperamento, com alta resistência à fadiga e baixa permeabilidade magnética. A condutividade térmica varia de 360 a 400 W/M · K, tornando -os altamente eficientes em aplicações de transferência de calor. Sua resistência à corrosão, particularmente em água, ácidos não oxidantes e ambientes salinos, também os torna um material de escolha para componentes marinhos e arquitetônicos.

Em uso prático, os tubos quadrados de cobre servem diversas indústrias. Na construção, eles são usados em fachadas decorativas, sistemas de grade e suportes estruturais, onde a aparência e a função são cruciais. No encanamento, esses tubos são incorporados aos coletores, conjuntos de controle de pressão e subdes, onde os perfis quadrados permitem uma integração mais rígida com superfícies planas ou dispositivos montados na parede. Na indústria de HVAC, os tubos de cobre quadrado são cada vez mais encontrados em trocadores de calor compactos e estruturas de bobinas devido à sua eficiência térmica e fator de forma. Em sistemas elétricos, especialmente barbos e grades no solo, a seção transversal uniforme garante fluxo de corrente previsível e uma montagem mais fácil em painéis ou isoladores. Os tubos quadrados de cobre também veem a aplicação em setores automotivo e aeroespacial, onde os circuitos de resfriamento, linhas de combustível ou sensores ajustados à precisão, requerem materiais fortes, mas viáveis, com excelente resistência à fadiga. Laboratórios e equipamentos de semicondutores utilizam tubos de cobre quadrados para linhas de gás de alta pureza e gabinetes térmicos, dada a limpeza e a natureza inerte de cobre quando processadas corretamente. Na fabricação artística e personalizada, os tubos quadrados de cobre são valorizados quanto ao seu brilho quente, desenvolvimento da pátina e a capacidade de ser soldado TIG ou preso mecanicamente em conjuntos rígidos.

A disponibilidade de tubos quadrados de cobre em diferentes temperamentos-anunciados (macios), meio hardes ou duros-a extensão estende seu perfil de uso. Os tubos recozidos são facilmente dobrados e adequados para a modelagem manual, enquanto os temperamentos meio duros ou duros oferecem maior estabilidade dimensional e resistência de carga. As espessuras da parede geralmente variam de 0,5 mm a 5 mm, e os comprimentos laterais vão de 5 mm a mais de 100 mm, dependendo da aplicação. Os fabricantes geralmente oferecem comprimentos e acabamentos personalizados, incluindo acabamento do moinho, escovados ou revestidos, para atender aos requisitos ambientais e estéticos. Os tubos de cobre podem ser revestidos com estanho ou níquel em ambientes eletrônicos ou de alta corrosão especializados. Sua compatibilidade com encanamentos padrão e acessórios para HVAC-incluindo conectores de compressão, flare e do tipo solda-define a integração perfeita nos sistemas existentes. As propriedades bacteriostáticas do cobre, que inibem o crescimento microbiano na superfície, também contribuem para seu uso na entrega sanitária de água e na infraestrutura hospitalar. No geral, os tubos quadrados de cobre representam um material de engenharia abrangente, onde a integridade mecânica, o desempenho térmico e elétrico e a durabilidade a longo prazo se cruzam.

Selecionando as ferramentas e equipamentos certos para cortar tubos quadrados de cobre

O corte de precisão dos tubos quadrados de cobre requer uma seleção personalizada de ferramentas alinhadas com as propriedades do material, a espessura da parede e o contexto de aplicação. Ao contrário do tubo redondo, os perfis quadrados introduzem complexidades em termos de alinhamento de borda, simetria rotacional e controle do caminho de corte. A seleção das ferramentas certas não se trata apenas de alcançar o comprimento de corte desejado, mas também preservar a integridade do tubo e evitar a deformação, rachaduras ou formação excessiva de rebarbas. A primeira categoria de ferramentas inclui instrumentos de corte manual, como casas de hacks e cortadores de tubos. As serras de hacks equipadas com quadros de alta tensão e lâminas bi-metal (normalmente 24 a 32 TPI) podem ser usadas para cortes em pequena escala em tubos quadrados de cobre de paredes finas. No entanto, eles exigem controle constante para evitar caminhadas de lâmina e cortes irregulares. Os cortadores de tubo com mandíbulas ajustáveis são projetados principalmente para tubos redondos, mas alguns cortadores de tubos quadrados especializados estão disponíveis com sistemas de rodas de quatro pontos para distribuição de pressão uniforme. Estes são úteis para alcançar cortes limpos com rebarbas mínimas e são ideais para trabalho de campo ou reparos rápidos.

Para tubos quadrados de cobre maiores ou mais espessos, são recomendadas ferramentas elétricas, como serras de esquadria, serras de banda e serras frias. Serras de mitra equipadas com lâminas com ponta de carboneto de dentes finas podem fornecer cortes quadrados precisos, especialmente quando combinados com um gabarito ou fixação de fixação para evitar a rotação do tubo. As serras de corte abrasivas não são ideais para o cobre devido ao risco de amolecimento do material e vidros de borda do acúmulo de calor. Em vez disso, serras de banda com lâminas de corte de metal de dente fino (mínimo de 18 TPI) são preferidas para cortes consistentes através de perfis de cobre grossos ou endurecidos. Os controles de velocidade variáveis permitem que os operadores ajustem a rpm da lâmina para corresponder à baixa taxa de endurecimento de trabalho de cobre, reduzindo o desgaste e a vibração da ferramenta. SAVIDAS frias, que usam HSS circular ou lâminas de carboneto em velocidades de rotação mais lentas, fornecem cortes precisos com acabamento suave e geração mínima de calor. Eles são ideais para a produção do piso da loja, onde a qualidade do corte e a consistência dimensional são críticas. Ferramentas rotativas, como dremels ou trituradores de matrizes, equipados com discos de corte podem ser usados para cortes complexos ou confinados, embora não tenham a consistência reta necessária para aplicações estruturais.

Além das ferramentas de corte, o equipamento de suporte adequado desempenha um papel crítico. Os vistos de tubo e grampos de bancada projetados com mandíbulas acolchoadas ou curvas impedem esmagamento ou cicatrizes do cobre durante a fixação. Para operações automatizadas ou de nível de produção, os sistemas de serra CNC e guias a laser podem ser implementados para controlar ângulos de corte e comprimentos até o milímetro. A lubrificação-geralmente na forma de óleo de corte leve ou refrigerantes compatíveis com cobre especializados-reduz o atrito, impede o superaquecimento e prolonga a vida útil da lâmina. No entanto, o uso excessivo de óleo pode contaminar a superfície do tubo, exigindo limpeza adicional antes de soldagem ou soldagem. Ferramentas de medição, como pinças digitais, governantes a laser e quadrados maquinistas, garantem a precisão das marcações antes do corte. A marcação deve ser feita com ferramentas de escriba ou canetas de tinta que não contaminam para evitar reações químicas com cobre durante o aquecimento ou limpeza.

O gerenciamento de poeira e chips também são considerações durante o processo de corte. As aparas de cobre podem causar circuitos curtos ou problemas térmicos se deixados em ambientes elétricos ou HVAC; portanto, uma bancada limpa equipada com extração a vácuo ou bandejas magnéticas melhora a segurança e a limpeza. Para acabamento de borda, ferramentas de degustação, como inclinado de chanfro, arquivos planos ou escovas de nylon, são usados para limpar as paredes internas e externas do tubo pós-corte. Em ambientes de fabricação mais avançados, os cortadores de tubos orbitais e os sistemas de lâmina rotativa oferecem cortes não deformadores usando lâminas em circulação que gradualmente pontuam e cortam através da parede de cobre sem comprimir o perfil. Estes são especialmente eficazes em aplicações aeroespacial, semicondutor ou de sala limpa, onde a fidelidade dimensional é fundamental.

A seleção de ferramentas deve se alinhar com vários fatores: dimensões do tubo, precisão necessária, volume de corte, ambiente de trabalho e etapas de pós-processamento, como solda ou brasagem. Para um trabalho ocasional no local, as ferramentas portáteis com recursos ajustáveis oferecem flexibilidade. Para produção repetível e de alto volume, serras de energia de estação fixa com gabaritos e sistemas de refrigeração são mais adequados. Em todos os casos, a escolha da ferramenta certa não apenas melhora a qualidade do corte, mas também reduz o risco de danos nos tubos, economiza tempo no pós-processamento e contribui para a eficiência e a segurança gerais do projeto.

Técnicas de preparação: medição, marcação e aperto para cortes limpos

A preparação adequada antes de cortar os tubos quadrados de cobre é essencial para alcançar cortes retos e precisos com resíduos e deformação mínimos. A fase de preparação inclui três etapas principais: medição precisa, marcação precisa e fixação firme. Essas etapas afetam diretamente o resultado do corte e são particularmente críticas ao trabalhar com cobre devido à sua suavidade e suscetibilidade a danos sob manuseio inadequado. O primeiro aspecto da preparação é a medição precisa. Os tubos quadrados de cobre geralmente precisam se encaixar em tolerâncias dimensionais específicas, principalmente em aplicações como suportes de HVAC, quadros arquitetônicos ou coletores de tubos. O uso de ferramentas de medição de precisão, como pinças vernier, micrômetros digitais e regras de aço, é recomendado sobre medidas de fita de uso geral, especialmente para tubos abaixo de 50 mm de comprimento lateral. Ao medir, verifique se as dimensões externas (OD) e as folgas internas são levadas em consideração, pois a tubulação quadrada geralmente apresenta dimensões externas nominais que podem variar um pouco, dependendo das tolerâncias de fabricação. Para tubos mais longos ou cortes repetidos do mesmo comprimento, um bloco de parada ou gabarito de modelo deve ser usado para evitar erros de medição cumulativos.

Depois que a medição é realizada, o próximo passo é marcar. A marcação dos tubos quadrados de cobre requer ferramentas que fornecem precisão e visibilidade sem danificar a superfície. Uma ferramenta de rabiscos com uma ponta de aço endurecida pode ser usada para gravar uma linha fina na superfície do tubo. Para notas mais suaves ou onde a aparência cosmética é uma preocupação, podem ser usados marcadores permanentes ou canetas de tinta, embora devam ser totalmente removidas antes de qualquer operação de solda para evitar a contaminação do fluxo. Ao marcar, é essencial envolver a marca em torno de todas as quatro faces do tubo para garantir que a linha de corte seja visível, independentemente da orientação da ferramenta. Um quadrado combinado ou o quadrado de maquinista é extremamente útil aqui para carregar a linha através de faces perpendiculares e manter o alinhamento. Quando vários cortes forem necessários da mesma peça de tubo, especialmente na produção em série, considere marcar cada segmento de uma só vez para economizar tempo e reduzir o erro.

Após a marcação, o tubo deve ser apertado com segurança para evitar vibrações, movimento ou esmagamento durante o corte. A fixação dos tubos quadrados de cobre pode ser um desafio devido à sua forma e suavidade do material. Os vistos ou grampos padrão de bancada podem deformar as paredes se fortalecidas excessivamente. Portanto, as mandíbulas de proteção feitas de nylon, borracha ou metal macio devem ser usadas para segurar o tubo uniformemente. Os blocos V especializados ou grampos de tubos com perfis quadrados são ideais, pois fornecem suporte uniforme em todas as faces do tubo. Ao apertar, sempre verifique se a linha de corte marcada é totalmente visível e acessível e se o tubo está nivelado em relação à lâmina de corte. O desalinhamento nesta fase se traduzirá diretamente em cortes desiguais ou chanfrados, o que pode comprometer a integridade conjunta durante a solda. Para ferramentas de corte elétricas, como serras de esquadria ou serras de banda, recomenda -se o uso de uma tábua de apoio ao sacrifício atrás do tubo para evitar rebarbas de saída e melhorar a qualidade da borda. Além disso, verifique se o tubo está preso próximo ao ponto de corte para reduzir a conversa de ferramentas ou o material flexível. Em alguns casos, especialmente com seções de tubulação longa, podem ser necessários suportes ou rolos de suporte adicionais para manter o tubo alinhado e evitar a flacidez. Essas técnicas de preparação, quando executadas com cuidado, garantem que o processo de corte seja suave, preciso e repetível, definindo a base para fabricação e montagem de alta qualidade nas etapas a seguir.

Métodos passo a passo para cortar tubos quadrados de cobre com alta precisão

O corte de tubos quadrados de cobre com alta precisão envolve uma série de etapas coordenadas, começando com a configuração da área de trabalho e a calibração da ferramenta e terminando com a inspeção pós-corte. O objetivo é produzir cortes quadrados e limpos com rebarbas mínimas ou deformação, mantendo as tolerâncias dimensionais adequadas para ajuste e solda. O primeiro passo é preparar o espaço de trabalho. Uma superfície limpa e estável com iluminação suficiente é essencial. Certifique -se de que todas as ferramentas - caçadas, lâminas, grampos, instrumentos de medição - estejam com fácil alcance e funcionamento corretamente. Se estiver usando ferramentas elétricas, verifique se elas são montadas com segurança e a lâmina é apropriada para metais não ferrosos. A área de corte também deve incluir um sistema de coleta de detritos, como uma bandeja de vácuo ou chip, para manter a limpeza e impedir que fragmentos de metal contaminem o interior do tubo ou o equipamento circundante. Antes de iniciar o corte real, o tubo marcado deve ser verificado duas vezes quanto à precisão da medição e, em seguida, fixado com segurança, conforme descrito na seção anterior.

O segundo passo é o alinhamento da ferramenta e o posicionamento da lâmina. Para corte manual com uma serra de hacksa ou cortador de tubos, a lâmina deve estar alinhada com precisão com a linha marcada e iniciada com leve pressão para estabelecer uma ranhura. Esse sulco atuará como um guia e impedirá que a lâmina escorregue durante o corte principal. Para ferramentas alimentadas como uma serra de banda ou serra fria, a altura da lâmina e o posicionamento lateral devem ser definidos de modo que a lâmina entre no tubo perpendicularmente ao seu rosto. O desalinhamento nesta fase pode levar a cortes angulares, rebarbas excessivas ou ligação da lâmina. Depois que o alinhamento é confirmado, inicie o processo de corte com movimento consistente e controlado. No corte manual, aplique pressão leve a moderada e deixe os dentes da lâmina fazer o trabalho; A força excessiva pode distorcer as paredes do tubo ou fazer com que a lâmina desvie. Para corte acionado, inicie a lâmina e alimente lentamente o tubo no caminho da serra, mantendo a taxa e a pressão constantes de alimentação.

O terceiro passo é monitorar o corte para acúmulo de calor e mudança de material. Embora o cobre dissipa bem o calor, o corte prolongado - especialmente com lâminas abrasivas ou de atrito - pode causar amolecimento ou descoloração localizada. A aplicação de uma pequena quantidade de óleo de corte ou refrigerante à base de água pode reduzir o calor e prolongar a vida útil da lâmina. Pause periodicamente o corte para inspecionar a formação de rebarbas, desalinhamento ou sinais de deformação. Nas configurações elétricas, nunca force o tubo pela lâmina mais rápido que a velocidade de corte nominal da ferramenta; Fazer isso pode resultar em uma borda áspera, remoção excessiva de material ou até dano de ferramenta. Quando a lâmina atinge o lado o lado do tubo, reduza levemente a pressão da alimentação para evitar lascas ou bordas irregulares no lado da saída.

O quarto passo está acabando e inspeção. Após a conclusão do corte, remova o tubo do grampo e inspecione a face cortada quanto à reta e qualidade da superfície. Use o quadrado de um maquinista para verificar a Squidade e uma pinça para verificar se o comprimento do corte corresponde à medição pretendida. Se houver alguma rebarbas, remova -as usando uma ferramenta de reversão, arquivo plano ou pano abrasivo. As bordas internas e externas devem ser suavizadas, principalmente se o tubo for usado em sistemas de fluido ou equipado com outros componentes. Para aplicações críticas, um lixamento leve de toda a face corta pode ser realizada para garantir a preparação ideal da superfície para solda ou união. Se o corte fizer parte de um processo de fabricação de várias etapas, rotule o segmento do tubo para manter a identificação e garantir a rastreabilidade durante a montagem.

Durante o processo de corte, a consistência e a atenção aos detalhes são fundamentais. Seguindo essa abordagem sistemática, os usuários podem obter resultados de grau profissional que suportam processos a jusante, como solda, brasagem ou fixação mecânica. Seja cortando tubos quadrados de cobre para sistemas HVAC, instalações arquitetônicas ou conjuntos elétricos personalizados, a capacidade de fazer cortes limpos e repetíveis garante confiabilidade estrutural e qualidade estética no produto final.

Erros de corte comuns e como evitar danos ou deformação do material

Ao cortar os tubos quadrados de cobre, alcançar um corte limpo e reto é uma etapa crítica para garantir que o produto final encontre tolerâncias dimensionais e esteja pronto para operações a jusante, como solda ou montagem. No entanto, existem erros comuns que os fabricantes geralmente encontram durante o processo de corte. Compreender esses erros e implementar estratégias para evitá -las pode economizar tempo, reduzir o desperdício e evitar danos ao material. O primeiro erro é a opção de ferramenta incorreta. Os tubos quadrados de cobre requerem ferramentas específicas, dependendo da espessura do material e do volume de cortes. O uso de uma lâmina de serra projetada para madeira ou plásticos, por exemplo, pode levar a cortes desiguais, formação excessiva de rebarbas ou embotamento da lâmina. Para o cobre, especialmente materiais mais espessos, uma serra com dentes finos e projetados para corte de metal, como uma serra de banda ou serra fria, deve ser usada. O material da lâmina, normalmente feito de aço de alta velocidade (HSS) ou carboneto, garante a longevidade e a precisão do corte. Outro erro relacionado à ferramenta é usar lâminas opacas. Com o tempo, mesmo as lâminas de serra de alta qualidade se desgastam e as lâminas opacas fazem com que o cobre aqueça mais do que o necessário, levando à descoloração, bordas endurecidas e uma superfície de corte áspero. É essencial substituir ou afiar as lâminas regularmente para manter a qualidade do corte. Se a lâmina estiver muito monótona, também pode gerar atrito excessivo, aumentando a chance de dobrar ou deformar o tubo à medida que é cortado.

O segundo erro é o mau alinhamento durante o processo de corte. O desalinhamento pode ocorrer nas ferramentas manuais e elétricas, levando a cortes angulares ou deslocados, o que pode comprometer a integridade do tubo e levar a um ajuste ruim quando montado. Para ferramentas manuais como as casas, o operador deve manter cuidadosamente a posição e o ângulo da serra. Mesmo pequenas mudanças podem fazer com que o corte fique fora do quadrado, especialmente com a geometria quadrada dos tubos de cobre. Para ferramentas alimentadas, como serras de esquadria ou serras de banda, garantindo que o tubo esteja alinhado com precisão com a lâmina seja crucial. Um leve desalinhamento na serra ou no sistema de fixação pode causar cortes irregulares, levando a dificuldades em unir tubos ou tornar o tubo inadequado para a aplicação pretendida. O uso de gabaritos, grampos ou acessórios projetados especificamente para tubos quadrados pode ajudar a alinhar o material corretamente e reduzir o risco de desvios de ângulo.

Outro erro cometido com frequência durante o processo de corte é o aperto inadequado. A fixação dos tubos quadrados de cobre com muita força ou incorretamente pode resultar em danos ao material. Excesso de apertar o grampo pode fazer com que o cobre macio se deforme, criando curvas, amassados ou até rachaduras ao longo das bordas presas. Além disso, uma força de aperto irregular pode levar à mudança ou escorregamento do tubo durante o corte, o que pode causar imprecisões ou rebarbas indesejadas. Para evitar isso, é importante usar grampos que apliquem pressão uniforme em toda a superfície do tubo sem o excesso de força. O uso de preenchimento macio nas mandíbulas dos grampos, como borracha ou nylon, pode ajudar a evitar danos ao tubo e garantir uma aderência firme, mas não deformadora. Além disso, garantir que o tubo seja bem suportado ao longo de seu comprimento, principalmente para seções mais longas, pode reduzir o risco de flacidez ou flexão à medida que o corte é feito.

O acúmulo de calor é outro problema comum ao cortar os tubos quadrados de cobre. O cobre, sendo um bom condutor de calor, dissipará rapidamente o calor durante o corte. No entanto, o atrito excessivo, especialmente quando o uso de ferramentas abrasivas ou o corte muito rapidamente, pode resultar em aquecimento localizado, o que suaviza o cobre, tornando -o mais propenso a deformação ou descoloração. Para evitar o acúmulo de calor, é aconselhável usar lubrificantes ou refrigerantes de corte durante o processo. O óleo leve ou os refrigerantes à base de água podem ajudar a reduzir o atrito e dissipar o calor, mantendo a integridade do cobre. Além disso, desacelerar o processo de corte ou usar uma ferramenta que reduz o atrito, como uma serra fria, também pode evitar superaquecimento.

Por fim, a formação de rebarbas é uma conseqüência inevitável do corte de metal, mas pode ser minimizado com a técnica adequada. As rebarbas, especialmente no interior do tubo de cobre, podem obstruir o fluxo do fluido nas aplicações de encanamento ou HVAC, enquanto as rebarbas externas podem impedir o ajuste adequado durante a montagem. As rebarbas devem ser removidas imediatamente após o corte para garantir que o tubo se encaixe corretamente com outros componentes. Isso pode ser feito usando ferramentas, arquivos ou almofadas abrasivas. É crucial garantir que todas as superfícies, internas e externas, sejam lisas e livres de detritos, principalmente ao preparar tubos de cobre para solda ou brasagem.

Medidas de segurança ao cortar tubos de cobre: EPI, ventilação e manuseio

A segurança é uma preocupação crítica ao trabalhar com tubos quadrados de cobre, especialmente durante operações de corte, que envolvem lâminas afiadas, equipamentos rotativos e o potencial de cacos de metal voador ou poeira. Tomar as precauções corretas e seguir as diretrizes de segurança pode ajudar a prevenir lesões e garantir um ambiente de trabalho mais seguro. O primeiro passo em segurança é o uso adequado do equipamento de proteção pessoal (EPI). Ao cortar tubos quadrados de cobre, os óculos de segurança são essenciais para proteger os olhos de detritos voadores, faíscas ou fragmentos de metal que podem resultar do processo de corte. Mesmo ao usar métodos de corte não abrasivos, pequenas aparas de cobre podem ser projetadas em altas velocidades; portanto, é necessário usar a proteção ocular resistente ao impacto. Além disso, a proteção auditiva deve ser usada ao usar ferramentas elétricas como serras, especialmente aquelas com RPMs altos, pois o ruído pode atingir níveis prejudiciais. Um simples par de protetores ou tampões para os ouvidos pode evitar danos auditivos a longo prazo.

Luvas são outra parte essencial do EPI. Embora o cobre seja relativamente macio em comparação com outros metais, ele ainda pode ter bordas nítidas, especialmente após o corte. Usar luvas resistentes a cortadas feitas de materiais como kevlar ou malha de aço inoxidável fornece proteção contra cortes e abrasões, principalmente ao manusear tubos de cobre recém-cortados. É importante, no entanto, que as luvas não sejam muito volumosas ou apertadas, pois podem afetar a destreza e aumentar o risco de acidentes enquanto lidam com peças pequenas ou ajustando as ferramentas de corte.

Para trabalhadores que lidam com seções maiores de tubos quadrados de cobre ou usando ferramentas elétricas por períodos prolongados, um avental durável ou mangas de proteção pode ajudar a proteger o corpo de possíveis faíscas, detritos voadores ou superfícies quentes. Ao trabalhar com serras de energia ou trituradores, as faíscas são frequentemente geradas; portanto, é aconselhável usar roupas retardantes da chama para evitar queimaduras ou riscos de incêndio. Além disso, é recomendável usar botas de comedores de aço para proteger os pés das ferramentas em queda ou peças pesadas de tubo de cobre durante o processo de manuseio.

Além da proteção pessoal, a ventilação adequada é essencial ao cortar tubos de cobre, especialmente se for gerado calor ou se forem utilizados lubrificantes ou refrigerantes. Muitos óleos e sprays de corte contêm produtos químicos que podem emitir vapores ou vaporizar quando expostos ao calor, potencialmente levando a problemas respiratórios. Garantir uma boa ventilação na área de trabalho pode ajudar a dissipar fumaça nociva e impedir a inalação de qualquer partícula. Idealmente, uma área de trabalho deve ser equipada com um exaustor, especialmente se o corte for realizado em ambientes fechados ou em um espaço fechado. Se necessário, uma máscara de respirador ou poeira pode ser usada para proteger contra a inalação de poeira de cobre ou vapores produzidos durante o processo de corte. Esses dispositivos são particularmente úteis se o corte envolver ferramentas abrasivas ou se o cobre for aquecido, pois partículas de metal fino e fumaça podem ser prejudiciais quando inaladas.

O manuseio adequado dos tubos quadrados de cobre também é um aspecto vital da segurança no local de trabalho. O cobre é um material relativamente macio e, embora fácil de trabalhar, ainda pode causar lesões se for insuficiente. Os tubos grandes devem ser levantados usando técnicas de elevação adequadas, como dobrar os joelhos e manter as costas retas para evitar tensão ou lesão. Os tubos de cobre também devem ser armazenados com segurança para evitar disparos ou queda acidentais, principalmente quando empilhados em grandes quantidades. Usando racks ou sistemas de prateleiras projetados para conter pedaços longos de material é recomendado para manter o cobre estável e seguro. Além disso, ao transportar tubos quadrados de cobre, especialmente seções mais longas, é importante garantir que elas sejam totalmente suportadas e presas com segurança para evitar escorregar ou rolar durante o movimento.

Manter o ambiente de trabalho limpo e organizado é essencial para a segurança. As aparas de cobre derramadas, o fluido de corte ou os detritos podem criar superfícies escorregadias ou riscos de incêndio. Limpar regularmente a área de trabalho e a descarte de resíduos em recipientes apropriados reduz o risco de acidentes. Manter ferramentas e equipamentos em bom estado de funcionamento e mantido adequadamente também é importante para minimizar o risco de mau funcionamento ou lesão da ferramenta.

Preparação de superfície de pré-soldagem: limpeza, debustar e ajustar alinhamento

A preparação adequada da superfície antes da solda os tubos quadrados de cobre é fundamental para alcançar juntas fortes e sem vazamentos e garantir a confiabilidade a longo prazo. A excelente condutividade térmica e suavidade do cobre o tornam um candidato ideal para solda, mas essas mesmas propriedades requerem limpeza e alinhamento meticulosos para evitar falhas nas articulações. A primeira etapa crítica é limpar as superfícies de cobre. O cobre forma naturalmente uma camada de óxido quando exposto ao ar, que pode inibir o fluxo de solda e causar ligações fracas. Essa camada de óxido, juntamente com sujeira, graxa e óleos residuais de processos de manuseio ou fabricação, deve ser completamente removida antes da solda. Os métodos de limpeza mecânica, como o uso de pano de esmeril de nível fino ou almofadas abrasivas, são eficazes para remover óxidos de superfície e produzir um brilho metal brilhante. Deve -se tomar cuidado para limpar todas as superfícies que entrarão em contato durante a solda, incluindo as faces externas dos tubos e as superfícies internas de acessórios ou soquetes.

A limpeza química também é frequentemente empregada, especialmente em ambientes industriais. Limpadores de cobre especializados ou degresadores podem dissolver resíduos e contaminantes orgânicos. Esses produtos químicos normalmente contêm ácidos ou detergentes leves formulados para remover óleos e oxidação sem danificar o substrato de cobre. Após o tratamento químico, é essencial enxágue completa com água limpa e secagem para impedir que produtos químicos residuais interfiram na solda ou no fluxo. Alguns profissionais usam lenços de acetona ou álcool isopropílico como um passo final para garantir uma superfície intocada. Ao limpar, é importante evitar a introdução de arranhões ou rajadas na superfície do cobre, pois isso pode se tornar pontos de concentração de estresse e comprometer a força da articulação.

Após a limpeza, é necessário um debramento para remover bordas nítidas, rebarbas ou fragmentos de metal produzidos durante o processo de corte. As rebarbas na borda externa do tubo podem impedir os assentos adequados nos acessórios, enquanto as rebarbas internas podem obstruir o fluxo de fluido ou o fluxo de armadilhas e os resíduos de solda. Ferramentas como facas de rebarbas, revendedores redondos ou chanfrinos e arquivos finos são comumente usados para esse fim. O objetivo é criar bordas suaves e chanfradas que permitam que a solda flua uniformemente ao redor da articulação por ação capilar. Para tubos quadrados de cobre, atenção especial deve ser dada aos cantos internos, que podem acumular rebarbas devido à geometria do perfil. A repartição não apenas melhora o ajuste mecânico, mas também reduz o risco de caminhos de vazamento se formando ao longo das bordas irregulares.

Após a limpeza e a revolução, o alinhamento de ajuste se torna o próximo fator crucial. O alinhamento adequado garante que os componentes se encaixem firmemente e uniformemente, permitindo que a solda penetre completamente ao redor da junta. Mesmo um leve desalinhamento pode causar lacunas ou distribuição desigual de solda, resultando em articulações ou vazamentos fracos. Para conseguir isso, os componentes geralmente são ajustados a seco antes de aplicar fluxo ou solda. Isso permite que o fabricante verifique se há conexões confortáveis e sem lacunas e ajuste conforme necessário. Em alguns casos, os auxílios ao alinhamento mecânico, como gabaritos, acessórios ou grampos, são usados para manter componentes no local durante a solda. Essas ferramentas são especialmente valiosas ao trabalhar em montagens complexas ou várias juntas simultaneamente, mantendo o alinhamento consistente durante todo o processo.

A geometria quadrada dos tubos acrescenta complexidade ao alinhamento em comparação com a tubulação redonda. Cada um dos quatro lados deve se encontrar com as faces correspondentes de acessórios ou tubos adjacentes. Qualquer desalinhamento rotacional, como torção, pode causar lacunas desiguais de solda ou resultados estéticos ruins. O uso de quadrados de maquinista de precisão ou medidores de ângulo durante o ajuste pode ajudar a verificar o posicionamento correto. Além disso, o fluxo de limpeza deve ser aplicado uniformemente a todas as superfícies de acasalamento após o alinhamento para promover o fluxo da solda e impedir a oxidação durante o aquecimento. A aplicação inconsistente de fluxo pode resultar em juntas frias ou pool de solda, o que enfraquece a conexão.

A preparação completa da superfície que envolve a limpeza, a debuste e o alinhamento de ajuste preciso é um pré-requisito para juntas de solda de alta qualidade em tubos quadrados de cobre. Negligenciar qualquer uma dessas etapas pode levar a falhas conjuntas, vazamentos ou retrabalho dispendioso. A implementação de protocolos de preparação disciplinada aumenta a eficiência da solda, a confiabilidade e a longevidade geral da montagem de cobre.

Técnicas de solda para tubos de cobre quadrado: ferramentas, fluxo e controle da tocha

Os tubos quadrados de cobre de solda requer não apenas materiais apropriados, mas também aplicação qualificada de técnicas que garantem juntas fortes e uniformes. O processo depende muito da escolha de ferramentas, do uso adequado do fluxo e da aplicação controlada de calor usando tochas. A primeira consideração é a seleção de solda e fluxo. As soldas sem chumbo compostas por ligas de lata-cobre ou prata de lata são preferidas devido a regulamentos ambientais e de saúde. Essas ligas geralmente derretem entre 217 ° C e 280 ° C, permitindo uma forte ligação metalúrgica com cobre sem danificar o material base. O Flux, um agente químico que limpa as superfícies de metal e promove o fluxo de solda, deve ser compatível com o cobre. Os tipos de fluxo comuns incluem fluxos solúveis em água, baseados em resina e sem limpeza, cada um com vantagens, dependendo do ambiente de aplicativos e dos requisitos de limpeza pós-soldagem. Os fluxos solúveis em água são eficazes, mas requerem limpeza completa para evitar a corrosão, enquanto os fluxos à base de resina podem ser deixados no lugar se cercados nas montagens.

A seleção de ferramentas é igualmente importante. As tochas de propano são amplamente utilizadas para sua conveniência e produção de calor adequada, enquanto as tochas de gás Mapp oferecem temperaturas de chama mais altas para aquecimento mais rápido. Para um trabalho de precisão em tubos pequenos, uma tocha de lápis com uma chama focada permite um melhor controle. A chama deve ser ajustada para produzir um cone interno limpo, azul e não sooty, que indica combustão eficiente e saída de calor consistente. Uma chama muito grande ou defumada pode contaminar a articulação da solda ou superaquecer o cobre, causando oxidação ou deformação. Antes de acender a tocha, verifique se o espaço de trabalho está livre de materiais inflamáveis e que a ventilação seja suficiente para dispersar os gases de combustão.

O próprio processo de solda segue uma sequência cuidadosamente controlada. Primeiro, aplique fluxo uniformemente a todas as superfícies de acasalamento limpas. Isso garante que a oxidação seja minimizada durante o aquecimento e a solda flui suavemente para a articulação por meio de ação capilar. Em seguida, aqueça a articulação movendo a chama metodicamente em torno da conexão, permitindo que o cobre alcance a temperatura de fusão da solda uniformemente. É fundamental aquecer os metais base, em vez de aquecer diretamente o fio da solda, pois isso promove o fluxo de solda adequado para a junta e evita articulações frias. Quando o cobre atingir a temperatura apropriada, alimente o fio de solda na junta, permitindo que ela seja desenhada naturalmente na costura por ação capilar. A solda deve formar um filete liso ao redor das bordas da junta, envolvendo totalmente as superfícies de acasalamento sem lacunas ou vazios.

Durante a solda, a manutenção do controle da tocha é crucial. O calor excessivo pode fazer com que o fluxo queime prematuramente, resultando em oxidação e baixa adesão. O aquecimento desigual pode criar pontos fracos ou fazer com que a solda se acumule em determinadas áreas. O operador deve monitorar constantemente a posição da chama e a cor do cobre para garantir a distribuição uniforme da temperatura. O uso de um giz de cera indicador de temperatura ou termômetro infravermelho pode ajudar na avaliação quando a junta está pronta para a aplicação de solda. Após a solda, deixe a articulação esfriar naturalmente; O resfriamento rápido por água ou ar forçado pode causar choque térmico e microcracking.

A limpeza pós-soldagem depende do tipo de fluxo usado. Os resíduos de fluxo solúvel em água devem ser completamente lavados para evitar a corrosão, enquanto os resíduos de fluxo de resina podem ser limpos com solventes ou deixados no lugar se a junta for protegida. Inspecione a articulação visualmente para obter cobertura consistente de solda, ausência de rachaduras e filetes suaves. Uma junta bem soldada deve exibir uma aparência brilhante e uniforme, sem excesso de solda ou lacunas. Para aplicações críticas, métodos de teste não destrutivos, como testes de pressão ou inspeções de penetrante de corante, podem verificar a integridade conjunta.

Categoria de produto

Notícias relacionadas

-

O que é um tubo de cobre de paredes grossas? O tubo de cobre de paredes grossas, também conhecido como tubo de cobre de paredes grossa...

Ver detalhes -

Visão geral e importância do tubo capilar de cobre Nos modernos equipamentos industriais e sistemas de controle de precisão, a miniatu...

Ver detalhes -

O que é um tubo de cobre? Análise da composição do material e características básicas Definição de tubo de cobre O tubo de cobre é ...

Ver detalhes -

Entendendo os tubos quadrados de cobre: composição, notas e aplicações típicas Tubos quadrados de cobre são extrusões especial...

Ver detalhes

![]() Tangpu Industrial Zone, Shangyu District, Shaoxing City, Zhejiang Province, China

Tangpu Industrial Zone, Shangyu District, Shaoxing City, Zhejiang Province, China

![]() +86-13567501345

+86-13567501345